в среднем занимает изготовление одного модуля

причем 2/3 из этого срока приходятся на испытания2160 м²

площадь нашего производства

-

сварка сосуда

-

окраска сосуда

-

обработка сосуда наносоставом

-

сборка ЗПУ

-

установка ЗПУ и манометра

-

заправка газом

-

комплектация модуля и упаковка

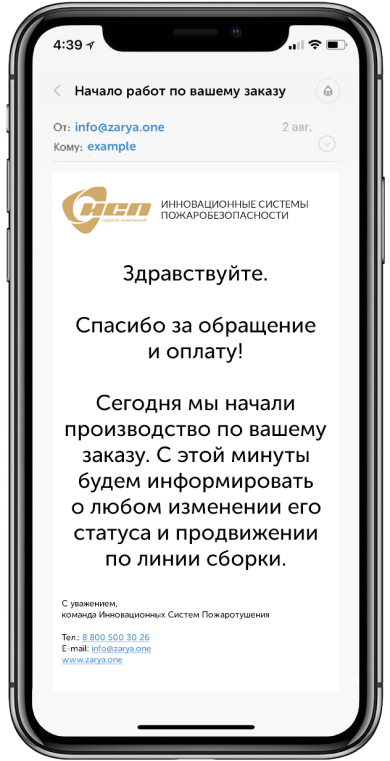

Перед запуском в производство материалы и комплектующие проходят входной контроль. Каждая партия металла проверяется в лаборатории на химический состав. Каждое изделие – на соответствие технологической документации. Каждая поставка в обязательном порядке сопровождается сертификатами соответствия и качества.

В процессе производства каждый модуль получает индивидуальный номер и проходит через 60 точек контроля. На каждом этапе исполнители заполняют детализированные чек-листы. Затем контролеры заполняют чек-листы контроля на каждом этапе производства.

Каждый модуль проходит 4 вида испытаний. Тестируется на прочность и герметичность с помощью гидравлической установки и пневматического стенда, проходит 24-часовое испытание на герметичность до заправки и 72 часа испытаний в климатической камере после заправки. При обнаружении любых отклонений запускается методика 8D, которая позволяет выявить проблему и не допустить ее появления в будущем.

Мы храним всю историю по каждому модулю: начиная с комплектующих, из которых они произведены, и заканчивая фамилиями тех, кто участвовал в сборке и заправке, с точной датой и временем каждой операции.

испытаний

контроля

Ваши модули уcпешно прошли более 140 параметров контроля качества

Ваши модули уже прошли более 60 точек контроля качества на этапах сборки, испытаний, покраски, и готовы к заправке ГОТВ.

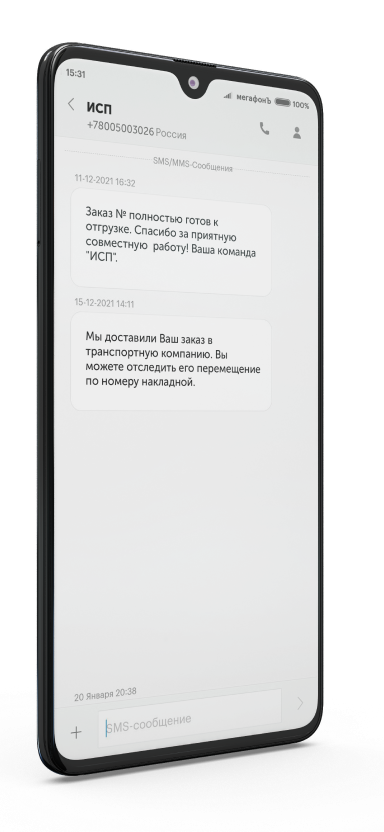

Ваши модули уже заправлены ГОТВ и проходят испытания в климатической камере. Осталось всего 72 часа до полной готовности заказа к отгрузке.

Заказ № полностью готов к отгрузке. Спасибо за приятную совместную работу! Ваша команда "ИСП".

Мы доставили Ваш заказ в транспортную компанию. Вы можете отследить его перемещение по номеру накладной.

в месяц – мощность производства